皆さんこんにちは!!

ライブハウス「きの」小助川です。

今年は全道的に雪も少なかったようで、特に帯広地区は例年にない雪の少なさと言われています。

私も去年の4月に札幌から帯広に赴任してきて初めて帯広で迎えた冬でしたが、雪の少なさに驚きました!!

大きい道路ではアスファルトも出ていて、タイヤ交換を早めに考えている方も多いのではないでしょうか!?

突然ですが、皆さんは「タイヤ」がどのように作られているかご存知ですか??

タイヤと言っても、自動車・バイク・自転車・航空機などなどあらゆるものにタイヤが使われていますよね。

先日トーヨータイヤ仙台工場の見学に行かせていただきました。

仙台に行く前夜、千歳に1泊する予定でJRに乗りましたが、千歳に向かう途中、地震の影響でJRが止まり約11時間閉じ込められるというハプニングもありました!!

なかなかできない経験をしました(笑)

飛行機の時間には何とか間に合い無事仙台につき工場見学ができ、製造工程などを見てきました。

そこで今回はタイヤの製造工程を簡単にお話させていただきます。

タイヤの製造は大きく分けて、「精錬工程」、「材料工程」、「成形工程」、「加硫工程」、「検査工程」に分けられています。

【精錬工程】

タイヤの原材料である天然ゴム、合成ゴム、硫黄やカーボンブラックなどを混ぜ合わせ、用途に合わせたさまざまな種類のゴムを作ります。

【材料工程】

精錬工程で出来たゴムを、トレッド部・サイドウォール部・ビード部など、タイヤ組み立てに必要な部品に加工していきます。

【成形工程】

これまでの工程で出来た部品を貼り合わせ、1本のタイヤに仕上げていきます。

形はほぼタイヤの様ですが、まだ溝などはなく「生タイヤ」と言われるものが出来上がります。

感触も柔らかく、べたつきがありました。

【加硫工程】

生タイヤを金型に入れ、一定時間、熱と圧力を加えることにより、必要なタイヤの特性が得られ、タイヤの形を完成させます。

この加硫工程は、普通車サイズのタイヤでも1本約20分かけて完成させるそうです。

【検査工程】

今回は見学することはできませんでしたが、この工程では、検査員による外観検査、バランス検査など厳しい検査が行われ、確かな品質を持った製品だけが出荷されます。

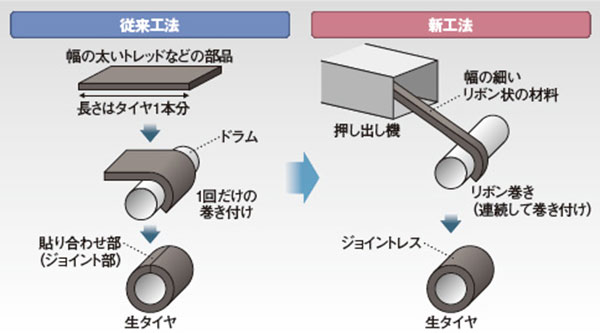

と、ここまでの製造工程はどのタイヤメーカーでも大きな違いはないでしょうが、トーヨータイヤでは独自に開発したA.T.O.M(Advanced Tire Operation Module)工法という、幅15mm程度のリボン状のゴムをドラムに巻き付け部品を形成していくことによりジョイント部が無くなり従来よりもタイヤバランスへの影響が少なくなる、革新的な技術を取り入れているそうです。

他にも、設備面積が小さくなる・品種の違うタイヤを効率的に製造できる、というメリットもあるとのことでした。

この見学に行くまでは、タイヤはゴムを型に流し込めば簡単に出来るものだと思っていましたが、実際はあらゆる工程があり、多くの時間をかけて作られることに驚きました。

話は戻りますが、最初にお届けした曲は「空飛ぶタイヤ」という映画の主題歌です。

この映画は運送会社のトラックのタイヤが脱輪し、近くにいた親子めがけてタイヤが飛んでいき母親が亡くなるという実話をもとにした映画です。

この脱輪の原因は自動車メーカーにあるのか、それとも運送会社の整備不良が原因なのか・・・・。

というような映画なのですが、日常的にタイヤ交換や整備に携わる者としてこの映画の事を思い出し、今以上にお客様に信頼して頂けるよう努力をしていかなければいけないと思いました。

今回の工場見学ではトーヨータイヤの技術の高さ、タイヤづくりに対する情熱を見学を通して感じることができました。

まもなくタイヤ交換も始まりタイヤを購入される方もいるかと思いますが、タイヤを選ぶ際は値段だけではなく、高い技術力・信頼できるメーカーのタイヤを選びたいですね!!

ライブハウス「きの」ではトーヨータイヤのタイヤに対する情熱に負けないくらい、お客様のお車に合ったタイヤを情熱をもってご提案させていただきます!

記事担当:Dr.Driveアーバンきの店 小助川